Der 3D-Design-Service für tragbare Outdoor-Kraftwerke

Vom Konzept zur Validierung: Das integrierte Design eines tragbaren Kraftwerks für den Außenbereich

Der Markt für mobile Kraftwerke ist hart umkämpft und erfordert Produkte, die nicht nur hochfunktional und sicher, sondern auch ästhetisch ansprechend sind. Diese Fallstudie dokumentiert die Entwicklung des "Atlas, eines 1000-Wh-Outdoor-Kraftwerks, mit besonderem Fokus auf dessen Gehäuse. Wir verfolgen seine Entwicklung durch drei entscheidende Phasen:Produktskizzen, Erscheinungsdesign und Strukturdesign– mit besonderem Schwerpunkt darauf, wie die Erstellung physischer Prototypen in jeder Phase dazu beitrug, die Entwicklungsrisiken zu verringern und ein überlegenes Endprodukt sicherzustellen.

Phase 1: Produktskizze – konkrete Ideenfindung

Der Prozess begann nicht am Computer, sondern auf Papier. Das Ziel des Designteams war es, ein Produkt zu konzipieren, das robuste Zuverlässigkeit verkörpert. Dutzende von Freihandskizzen behandelten Themen von geologischen Formen bis hin zu modernen Architekturelementen.

Frühe Skizzen konzentrierten sich auf die wichtigsten Benutzerinteraktionen: den Griff des Griffs, den Winkel des Bedienfelds und die Gesamtsilhouette. Aus diesen 2D-Untersuchungen ergab sich jedoch eine zentrale Herausforderung: Wie würde ein Benutzer intuitiv eine 20 kg schwere Einheit anheben? Um diese Frage zu beantworten, begann das Team schnell mit der Erstellung grober, nicht funktionsfähiger Modelle, die oft in mehreren Teilen 3D-gedruckt oder von Hand aus Schaumstoff modelliert wurden.

*Ein Designer hält ein grobes, weißes 3D-gedrucktes Modell eines frühen Konzepts und beurteilt die Ergonomie des Griffs und den Schwerpunkt der Einheit.

Diese ersten physischen Modelle waren von unschätzbarem Wert. Sie zeigten, dass ein zentral angeordneter Griff zwar optisch ausgewogen wirkte, das Gerät aber instabil und unhandlich erscheinen ließ. Dieses praktische Feedback führte zu einer entscheidenden Designänderung: Der Griff wurde leicht nach vorne verschoben, wodurch ein natürlicher Drehpunkt entstand, der das schwere Gerät deutlich leichter und handlicher erscheinen ließ. Dieser frühe Prototyping-Schritt verankerte die kreative Vision in der physischen Realität und verhinderte, dass sich ein schwerwiegender ergonomischer Mangel weiter ausbreitete.

Phase 2: Erscheinungsdesign – Validierung von Form und Haptik

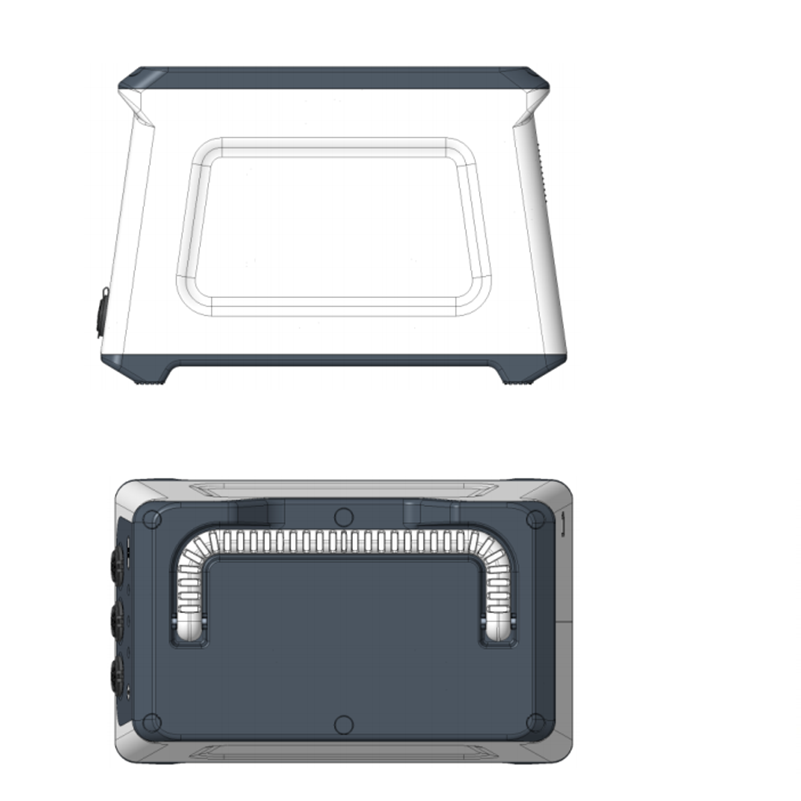

Mit einem validierten ergonomischen Konzept ging das Projekt in die digitale Skulpturphase über. Mithilfe von CAD-Software verfeinerten die Designer die Oberflächen und sorgten für perfekte Kontinuität und ein hochwertiges Gefühl. Die gewählte Designsprache kombinierte eine monolithische, schützende Hülle mit strategischen Akzenten.

Die CMF-Strategie (Color, Material, Finish) sah ein zweifarbiges Design vor: ein strukturiertes, dunkelgraues Polycarbonat-Gehäuse für Langlebigkeit, kontrastiert mit matt-orangen Aluminiumplatten für Wärmeableitung und hohe Sichtbarkeit im Außenbereich. Zur Validierung dieser Auswahl wurden hochauflösende Design-Validierungsmodelle mittels Multi-Jet-Fusion und Urethanguss hergestellt.

Ein Industriedesigner legt einen vollfarbigen, hochauflösenden Prototypen auf einen Tisch neben Campingausrüstung und bewertet dessen visuelle Attraktivität und Markenpräsenz in einem realistischen Kontext.

Diese Modelle, die die beabsichtigten Farben und Texturen exakt wiedergaben, waren für Stakeholder-Bewertungen und Benutzer-Fokusgruppen von entscheidender Bedeutung. So konnte das Team sicherstellen, dass der orangefarbene Akzent nicht zu auffällig war, die Textur ausreichend Halt bot und das Gesamtprodukt neben hochwertiger Outdoor-Ausrüstung gut aussah. In dieser Phase wurde das Produkt von einem vielversprechenden digitalen Modell zu einem greifbaren, emotional bewertbaren Objekt. Dies führte zu subtilen, aber wichtigen Verbesserungen des Oberflächenglanzes und der Grafikplatzierung, bevor teure Produktionswerkzeuge zum Einsatz kamen.

Phase 3: Strukturdesign – Technischer Nachweis durch funktionales Prototyping

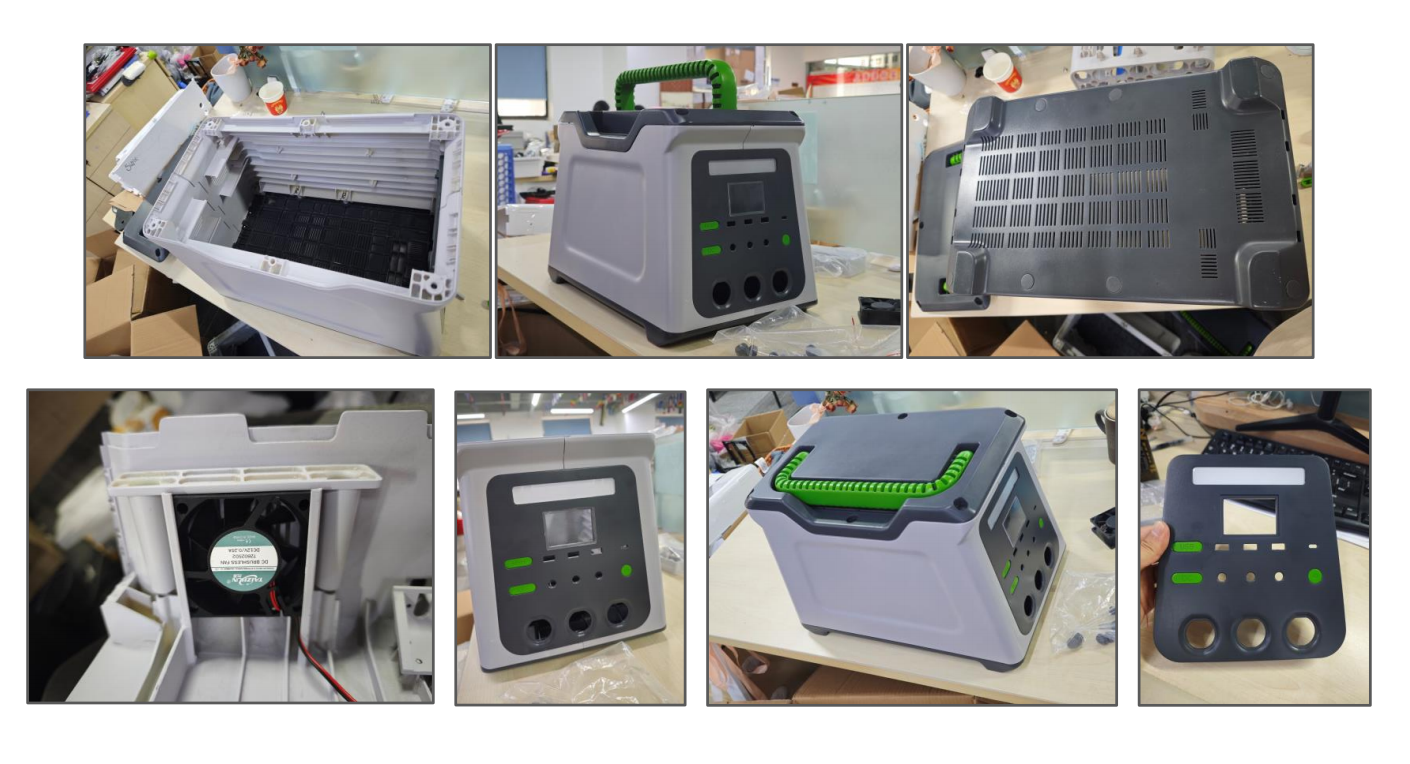

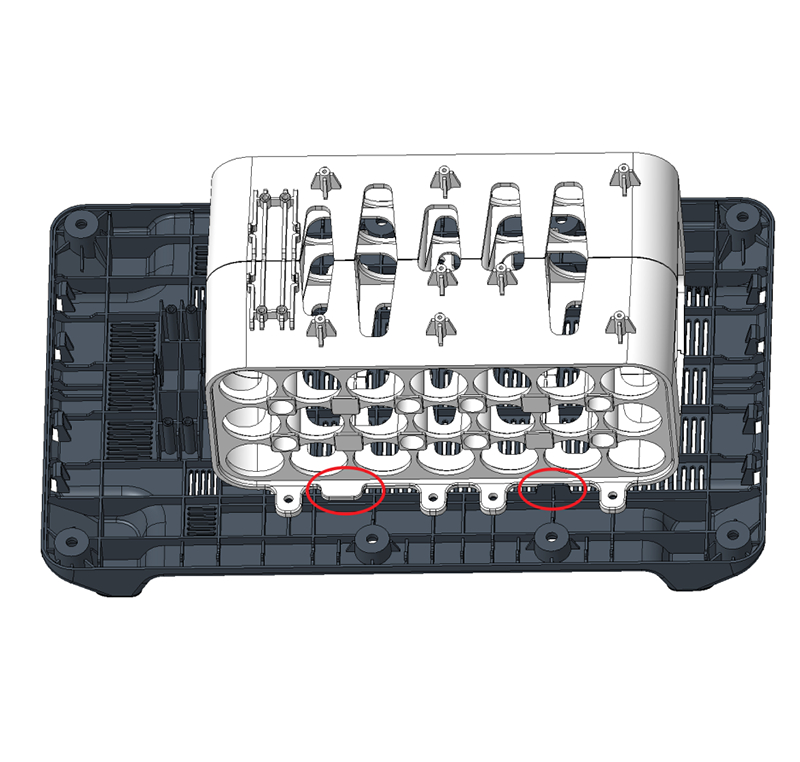

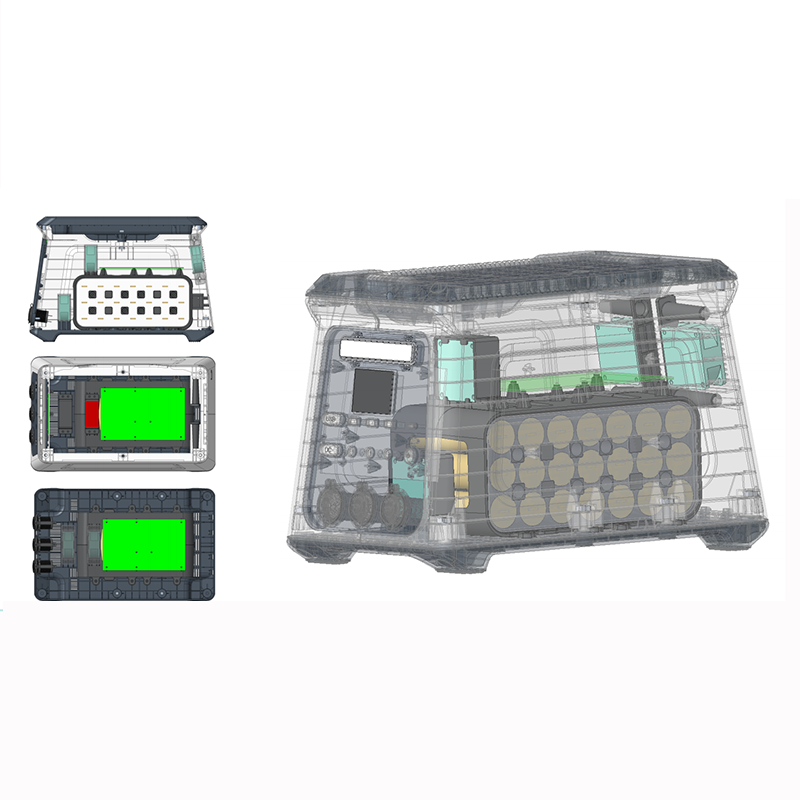

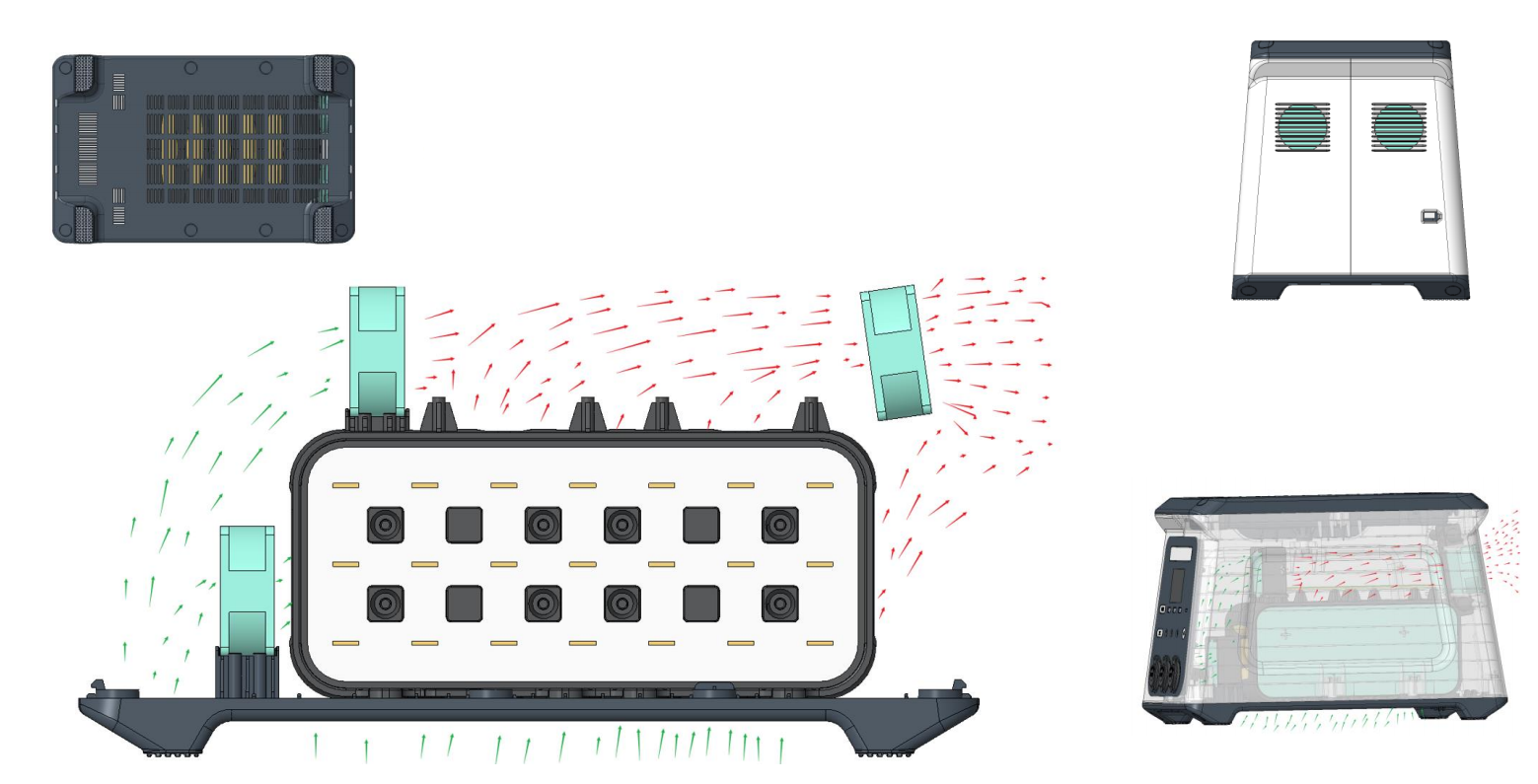

In dieser Phase wird das attraktive Äußere für die reale Welt konstruiert. Das digitale Modell wurde sorgfältig in CAD-Software mit Innenrippen, Schraubdomen und Fächern für Batterie, Wechselrichter und Kühlsystem entworfen. Als Material wurde aufgrund seiner Schlagfestigkeit PC-ABS gewählt.

Digitale Analysen allein reichen jedoch nicht aus. Um das Design physisch zu verifizieren, wurden eine Reihe von "works-like" und "works-like/looks-like" Prototypen gebaut. Diese funktionalen Prototypen wurden mit Verfahren wie SLS (Selective Laser Sintering) für die Kunststoffschale und CNC-Bearbeitung für die Aluminiumkomponenten hergestellt und anschließend mit echter Elektronik bestückt.

Ein Bauingenieur führt einen Falltest an einem voll funktionsfähigen Prototyp durch, wobei Hochgeschwindigkeitskameras und Datensensoren den Aufprall aufzeichnen, um die FEA-Simulationen zu validieren.

Diese Prototypen wurden einer Reihe von Tests unterzogen, die die digitalen Simulationen widerspiegelten:

Falltests: Die Einheiten wurden aus festgelegten Höhen auf Beton fallen gelassen, um die Stoßfestigkeit der Ecken und die Integrität der internen Halterungen zu überprüfen.

Thermische Prüfung: Die Prototypen wurden unter Volllast betrieben, um die Temperaturen in der realen Welt zu messen und die Wirksamkeit des Kühlsystems und der Wärmeableitung durch die Aluminiumplatten zu bestätigen.

IP54-Schutzprüfung: Anhand der Prototypen wurde das Design der Silikondichtungen und der Dichtungsschnittstelle zwischen den beiden Gehäusehälften validiert, um sicherzustellen, dass weder Staub noch Wasser eindringen können.

Die aus diesen physikalischen Tests gewonnenen Daten waren unersetzlich. Sie führten zu Design-Iterationen, wie beispielsweise der Verdickung einer kritischen Rippe in der Nähe der Batteriehalterung und der Anpassung der Toleranz der Anschlussdeckeldichtung. Dieser Prozess aus „"test-fail-redesign-retest"“ an funktionalen Prototypen stellte sicher, dass die endgültigen Spritzguss-Produktionseinheiten von der ersten Charge an einwandfrei, sicher und zuverlässig funktionierten.

Fazit: Der Prototyp als Brücke zur Perfektion

Das Design des Atlas-Kraftwerks unterstreicht eine entscheidende Wahrheit der modernen Produktentwicklung: Physische Prototypen sind kein Luxus, sondern eine Notwendigkeit. Durch den strategischen Einsatz von Prototypen in jeder Phase des Prozesses – von Schaumstoffmodellen zur Validierung der Ergonomie über High-Fidelity-Modelle zur Bestätigung der Ästhetik bis hin zu voll funktionsfähigen Prototypen zum Nachweis der strukturellen Integrität – schuf das Team eine kontinuierliche Feedbackschleife zwischen der digitalen und der physischen Welt.

Dieser integrierte Ansatz verhinderte kostspielige Fehler, förderte die Zusammenarbeit zwischen Industrie- und Entwicklungsteams und führte letztendlich zu einem Produkt, das nicht nur optisch ansprechend, sondern auch außergewöhnlich langlebig und benutzerfreundlich ist. Der Atlas ist ein Beweis für eine Designphilosophie, bei der jede Kurve, jede Rippe und jede Materialauswahl auf greifbaren Fakten basiert. So wird sichergestellt, dass das Endprodukt in den Händen des Benutzers und unter den rauen Bedingungen der freien Natur hervorragende Leistungen erbringt.